|

|

Anleitung zum Herstellen von Siegeln oder Siegelstempeln

|

|

Der Positiv-Rohling des Siegels muss aus einem geeigneten Material hergestellt werden.

Dazu zählen vor allem Gips (billig) und Wachs (sehr weich, für filigranere Arbeiten).

Für den Pfotenabdruck habe ich mit einer heißen Nadel die Form aus grünem Dekowachs ausgeschnitten.

Glatte geometrische Flächen, die gleichhoch seien sollen, sind diese Verzierwachsplatten sehr gut herzustellen

Der Nachteil an Wachs ist, dass er sehr empfindlich auf jegliche Bearbeitung reagiert. Gips

hingegen ist leicht zu ritzen aber sehr brüchig. Also sollte es für den Anfang lieber

ein Material sein, dass Fehler toleriert.

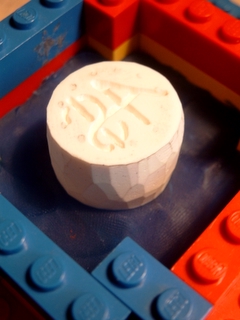

Eine sehr schöne Alternative ist Fimo®. Es ist preiswert, im weichen Zustand

leicht zu formen und im festen Zustand gut zu schnitzen. Dafür nehme ich zwei 20cent Münzen

und forme mit dem weichen Fimo eine Rolle, die ich dann im Ofen in 30min bei 130°C ausbacke (inklusiv

Münzen).

|

|

|

|

Dabei ist darauf zu achten, dass die Zahl der Münze nach außen zeigt.

Dadurch sind die 12 Sterne der Münze als Abdruck im Fimo-Rohling zu sehen und können

später zum Ausrichten der Gravur verwendet werden.

Die meist etwas bauchigen Rohlinge habe ich grob mit einem Messer begradigt. Diese Facetten

sehen später im fertigen Siegel sehr interessant aus.

|

|

|

Als nächstes wird mit einem Bleistift oder einem dünnen Edding vorskizziert, was später

graviert werden soll. Zum gravieren nutze ich eine Minibohrmaschine (Minicraft)

mit dreieckigen Fräskopf. Die Maschine wird fest in einem Bohrständer eingespannt

und der Rohling unter dem Fräskopf bewegt (Achtet auf die Finger), da man dadurch deutlich mehr

Kontrolle und Gefühl beim Fräsen hat, als wenn man den Bohrer bewegt und der Rohling fest liegt.

|

|

|

|

Ein weiterer Vorteil von Fimo ist, dass Fehler einfach zugespachtelt werden können. Danach

noch mal für 30min in den Ofen und schon lässt sich weiterarbeiten (Achtung, die geflickten

Stellen brechen nun leichter). In diesem Fall wurden zwar alle 12 Löcher im Rohling gebohrt, aber nach

der Gravur drei Löcher wieder verschlossen.

Bei der Gestaltung des Siegels sollte auf zu tiefe Löcher (dort bleibt später

der Siegellack oder Siegelwachs hängen) verzichtet werden.

|

|

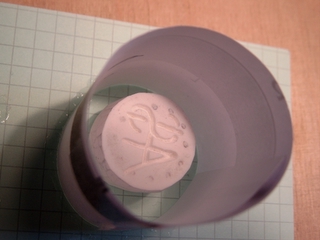

Nun geht es ans Herstellen der Gussform. Am billigsten ist, einen Papierring auf eine Pappe zu kleben,

im Durchmesser etwa 1,5cm größer als der Rohling.

Diese Einmalform ist für diesen Zwecke völlig ausreichend, da keine zweiteiligen

Gussformen herstellt werden sollen. Eine etwas elegantere Methode ist es, einen Rahmen aus Legosteinen zu

verwenden, den Boden mit einer Schicht Knete zu versehen und den Rohling dort hineinzudrücken.

Da die äußere Form durch die Legosteine immer gleich ist, lassen sich z.B. zum Abformen

von Anhängern oder Figuren, mehrteilige Gussformen herstellen, indem, nach Aushärten der

ersten Silikonhälfte, die Knete entfernt und die zweite Hälfte gegossen wird.

|

|

|

|

|

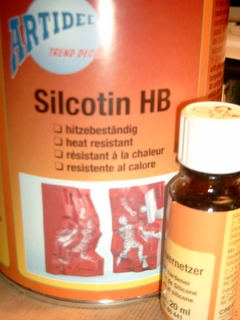

Zum Abformen verwende ich ein Zweikomponenten-Gießsilicon aus Silicon und Härter. Diese

Dose (1kg) habe ich für 35 € bei ebay

ersteigert, aber es gibt das Silicon auch z.B. bei Weißmetall

oder im Bastlerbedarf. Für ein Siegel braucht man ca. 60-80mL Flüssigsilicon incl.

Härter. Ich messe die zwei Komponenten mit alten Spritzen ab und mische sie in einem Joghurt-Becher,

da das ausgehärtete Silicon kaum noch zu entfernen geht.

Um das Ablösen des Silicons vom Rohling zu vereinfachen, pinsele ich ihn mit Seifenlösung,

die ich dann eintrocknen lasse, ein. Man kann auch mit Vaseline einfetten, aber bedenkt, dass

jede noch so kleine Unebenheit durch den Pinselstrich später auch auf dem Positiv zu sehen

seien wird.

Filigrane stellen wie die Bohrungen oder die Gravur fülle ich zuerst mit Hilfe eines Zahnstochers

mit dem fertig gemischten Silicon. Anschließend wird alles mit der Flüssigkeit übergossen

und etwas geklopft um alle Blasen herauszutreiben. Achtet darauf, dass alle Außenwände

der späteren Gussform mindestens 0,5-1cm dick sind (auch der Boden) um eine Verformung beim

Giessen zu vermeiden. Dünn zu arbeiten um Silicon zu sparen und später die Form in Gips

einbetten um Stabilität zu erhalten halte ich für solch kleine Formen nicht für sinnvoll.

|

|

Nun kommt der große Moment, der Guss. Zur Vorbereitung wird die Gussform mit feinem Gips-Staub

ausgepinselt. Dies bewirkt, dass das heiße Metall sich besser in der Gussform verteilt.

Ich verwende zum Giessen eine Legierung (Sn20/Sb/Pb/Bi) von Weißmetall,

welche sehr hart wird. Aber es lässt sich bestimmt auch alles verwenden, was es im Bastlerbedarf

zum Thema Zinngießen gibt.

Um später den Siegel-Schaft zu befestigen wird eine Schraube gleich mit eingegossen. Der

Kopf der Schraube sollte angefeilt oder mit einem Hammer oval-geschlagen werden, damit sie sich

später im Siegelkopf nicht drehen kann. Am Einfachsten ist es, das Metall zu giessen und anschleißend mit einer Zange die Schraube hinein- und fest zu halten, bis das Metall erstarrt ist.

|

|

|

|

|

|

Und weiter geht es mit den Siegelschaft. Für Selberbauer empfiehlt sich da Holz als Material

der Wahl und man kann natürlich und ganz langweilig einfach ein Stück Rundholz anschrauben.

Wer es aber etwas individueller mag, sucht sich in der Natur ein möglich altes Stückchen

Holz, am besten mit vielen Astlöchern, und schnitzt es solange, bis es gefällt. Kleiner

Tipp: In Städten findet man im geschredderten Holz an Böschungen unter Bäumen häufig

passende Stücke. Die Astlöcher lassen sich sehr schön mit einer Kugelfräse ausarbeiten

und vertiefen. Wichtig ist hierbei die Wahl des richtigen Messers und der richtigen Schnitztechnik,

da es sehr leicht zu starken Verletzungen führen

kann, wenn man nicht aufpasst.

|

|

|

|

Anschließend den Schaft vorbohren und den Siegel-Kopf aufschrauben... Fertig ist der Siegelstempel!

|

|

|

Für den ersten Siegelversuch empfehle ich Backpapier als Unterlage zu verwenden, da sich der

Siegellack davon später problemlos ablösen lässt. Ich bin ein Liebhaber von

Siegellack-Granulat und nicht von den Stangen, da sich das Granulat in einem kleinen Löffel

(oder in diesem Fall einem Kaffee-Lot) leicht und sauber schmelzen lässt.

|

|

|

|

|

|

Einfach die benötigte Menge (2-4gr) zum Schmelzen bringen, auf das Papier gießen, das

Siegel eindrücken und fertig ist der Siegelabdruck.

|

|

|

|

|

Und wie man hier sehen kann. Lässt sich der Lack bestens wieder ablösen und recyceln.

|

|

|

|

|

|

|

|